Введение: Автоматическая производственная линия по изготовлению роторов электродвигателей передается по ленточной конвейерной линии, а передние и задние машины могут быть соединены в соответствии с заранее определенным протоколом связи для реализации интеллектуального автоматического производства, а передача заготовок, загрузка и выгрузка, обнаружение и передача производственного процесса могут быть выполнены без ручного вмешательства.

Спецификация

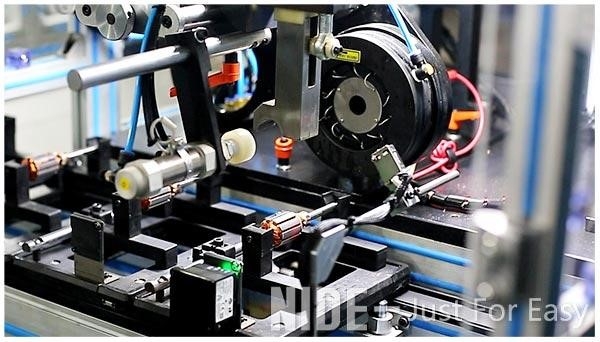

Автоматическая линия по производству якорей двигателей, линия по производству роторов

I. Введение в производственную линию по производству якорей двигателей:

Линия сборки производства арматуры подходит для универсального двигателя. Автоматическая производственная линия изготовления ротора электродвигателя передается по ленточной конвейерной линии, а передние и задние машины могут быть соединены в соответствии с заранее определенным протоколом связи для реализации интеллектуального автоматического производства, а передача заготовки, загрузка и выгрузка, обнаружение и передача производственного процесса могут быть выполнены без ручного вмешательства.

Данная автоматическая линия по производству роторов используется для изготовления якорей двигателей (коллекторы могут быть крючковыми или пазовыми).

Линия сборки роторов двигателей состоит из главного операционного стола (включая верхние и нижние загрузочные отверстия), машины для опрессовки вала ротора, машины для опрессовки коллектора ротора, автоматической установки изоляционной бумаги ротора, машины для намотки катушек ротора с двумя валиками, а также полностью автоматической машины для точечной сварки коллектора ротора, автоматической машины для вставки клиньев в пазы ротора, токарной машины для коллектора ротора якоря, машины для снятия заусенцев с ротора якоря, полностью автоматической комплексной испытательной машины ротора.

Заготовка помещается в производственную линию с пульта.

Линия по производству цельных роторов выполнит соответствующий процесс согласно соответствующему технологическому процессу.

Он будет возвращен обратно в опускное отверстие для извлечения готовой заготовки.

Каждое технологическое оборудование имеет такие функции, как отдельная настройка, отображение, эксплуатация, звуковая и световая сигнализация.

II. Эксплуатационные характеристики и характеристики

1. Эта автоматическая линия по производству роторов включает в себя пресс для вала якоря, пресс для коллектора ротора якоря, автоматическую машину для вставки изоляционной бумаги ротора, намотчик ротора якоря с двойной вилкой, полностью автоматическую машину для точечной сварки коллектора ротора, автоматическую машину для вставки клиньев в пазы ротора якоря, обтачивающую машину для отделки коллектора ротора, машину для снятия заусенцев с коллектора ротора и полностью автоматическую машину для испытания ротора якоря.

2. Все оборудование линии по производству арматуры может быть автоматически подключено или работать независимо.

3. Передовая и сложная технология изготовления хостов в сочетании с мощной системой ленточных конвейеров для различных плоских конфигураций.

4. Он обладает такими преимуществами, как простота, гибкость, высокая эффективность и надежность, что позволяет значительно экономить рабочую силу, снижать трудоемкость и эффективно повышать производительность и качество.

5. Высокопрочная полностью алюминиевая рамная конструкция, простой и элегантный внешний вид.

6. Основная операционная консоль может выполнять централизованный мониторинг отображения и опрос по всей производственной системе, а также может считывать и записывать состояние процесса продукта с помощью инструкций ручного ввода, которые могут изменять процесс обработки продукта, а работа становится более гуманизированной.

7. По сравнению с пневматической транспортной линией эффективность передачи выше, уровень шума ниже, а заготовка не повреждается во время транспортировки; конструкция ленточного конвейера в сочетании с интеллектуальной системой идентификации реализует гибкость аппаратного и программного обеспечения и делает проводку более гибкой и разнообразной.

8. Вся производственная линия по изготовлению роторов использует систему автоматического управления идентификацией. Каждый процесс может автоматически считывать, записывать и идентифицировать статус обработки заготовки, так что корпус линии может лучше адаптироваться к сложным и разнообразным требованиям производственного процесса.

9. Клиенты могут конфигурировать различные модели в высокоэффективную и практичную автоматическую производственную линию в соответствии с фактическими условиями, такими как тип продукта, технические показатели и производственные требования.

III. Изготовление якоря двигателя

Параметры машины

а. Параметры машины для опрессовки ротора-якоря и коллектора

|

Название продукта |

Машина для опрессовки коллекторов якорей двигателей |

|

Внешний диаметр арматуры: |

20-60мм |

|

Внешний диаметр вала: |

3-15мм |

|

Длина вала: |

32-250мм |

|

Номер слота арматуры: |

8-24 слота |

|

Внешний диаметр коммутатора: |

8-40мм |

|

Амплитудно-скоростная модуляция: |

0-670Гц |

|

Источник воздуха: |

6-6 кг/см2 |

|

Общая мощность: |

1.0КВт |

|

Источник питания: |

220 В переменного тока, 50/60 Гц |

|

Масса: |

Около 400 кг |

|

Измерение: |

910*880*1300мм |

б. Параметры машины для намотки катушки якоря с двойным валиком

|

Название продукта |

Машина для намотки катушек якоря и ротора |

|

Диаметр проволоки: |

¢0,25~¢1 мм |

|

Внешний диаметр арматуры: |

¢20~¢60 мм |

|

Длина пакета арматуры: |

10~60 мм |

|

Тип слота: |

прямой слот (не более 36 слотов) |

|

Количество пазов арматуры: |

Четный, нечетный слот |

|

Диапазон подсчета: |

0~99999 |

|

Диаметр коммутатора: |

¢18~¢40 мм |

|

Скорость вилки мухи: |

0~3000 об/мин |

|

Скорость индексации: |

0~3000 об/мин |

|

Процесс действия: |

Одинарного действия, автоматический |

|

Давление воздуха: |

4~6 кг/см2, 0,5-0,7 МПа |

|

Мощность: |

4КВт |

|

Температура: |

-10~40℃ |

|

Влажность: |

40~90% |

|

Источник питания: |

3 фазы 380 В±10% 50/60 Гц |

|

Общий вес: |

около 1180 кг |

|

Измерение: |

2000(длина)×1300(ширина)×1800(высота) мм3 |

|

Эффективность производства: |

800-900 комплектов/класс (рассчитано на основе 12 слотов 24 крючка, 20 поворотов) |

в. Параметры полностью автоматической машины для точечной сварки коллектора якоря двигателя

|

Название продукта |

Машина для горячего монтажа коллектора арматуры |

|

Метод загрузки: (выберите любой из трех следующих методов) |

1.Ручная загрузка/выгрузка 2.Вручную толкайте направляющую для загрузки/выгрузки. 3. Загрузка/выгрузка цилиндра |

|

Метод индексации: |

сервоиндексация |

|

Тип коммутатора: |

крючок или стояк |

|

Диаметр проволоки: |

φ0.2мм-φ1.0мм |

|

Диаметр якоря: |

φ20мм-φ60мм |

|

Длина якорного стека: |

10мм-60мм |

|

Длина вала: |

50мм-250мм |

|

Диаметр коммутатора: |

φ10мм-φ40мм |

|

Диаметр вала: |

φ3мм-φ17мм |

|

Номер крюка/стойки коммутатора: |

≥3 |

|

Метод нахождения нуля: |

вручную разместить арматуру, цилиндр привода один блок для позиционирования |

|

Метод контроля давления: |

пружина + цилиндр + обнаружение давления |

|

Метод охлаждения сварочной головки: |

водяное охлаждение |

|

Настройка параметров: |

настраивается на сенсорном экране и источнике питания, также можно настроить параметры |

|

Метод управления источником питания: |

замкнутая обратная связь, высокая точность, инверсия |

|

Давление сжатого воздуха: |

4кг/см2-6кг/см2 |

|

Мощность сварочного источника: |

трехфазный переменный ток 380 В ± 10% 50 Гц 40 кВт |

|

Мощность кулера для воды: |

трехфазный переменный ток 380 В ± 10% 50 Гц |

|

Вес машины: |

800 кг (для справки) |

|

Измерение: |

785(Д)x 910(Ш)x 2100(В)мм 3 (для справки) |

г. параметры токарного станка ротора-якоря

|

|

Имя |

Параметр |

Замечание |

|

1 |

Внешний диаметр арматуры |

Ф20~Ф60 мм |

Может обрабатывать до Ф82 мм (требуются незначительные изменения) |

|

2 |

Длина якорного пакета |

10~100 мм |

|

|

3 |

Длина вала |

50~250 мм |

|

|

4 |

Длина вала на конце коллектора |

6~80 мм |

|

|

5 |

Диаметр вала на конце коллектора |

Ф3~Ф12 мм |

|

|

6 |

Диаметр коммутатора |

Ф12~Ф42 мм |

|

|

8 |

Круглость коллектора |

≤0,003 мм |

Материал коммутации – Ag Cu, Поверхностная твердость вала≥HRC45 Круглость вала в месте установки подшипника ≤1,5u Регулировка баланса якоря |

|

9 |

Круглость стержня коллектора |

≤0,002 мм |

|

|

10 |

шероховатость поверхности |

Ра 0,4 ~ Ра 1,0 |

как требование |

|

11 |

Максимальное количество резки |

Макс. 0,12 мм для первой резки |

Направление на диаметре коллектора |

|

12 |

Диапазон регулирования скорости якоря |

Макс 3000 об/мин |

Настройка сенсорного экрана |

|

13 |

Скорость подачи по оси Z |

Плавная регулировка |

Настройка сенсорного экрана |

|

14 |

Скорость возврата при резке в направлении Z |

нерегулируемый |

Внутреннее программирование |

|

15 |

Длина реза по направлению Z |

Можно задать 4 различные длины поворота |

Настройка сенсорного экрана: макс. 30 мм |

|

16 |

Ход по оси Z |

Макс. 40 мм |

|

|

17 |

Скорость подачи фрезы по оси X |

Плавная регулировка |

Настройка сенсорного экрана |

|

18 |

Скорость возврата резки в направлении X |

нерегулируемый |

Внутреннее программирование |

|

19 |

Точность подачи по направлению X |

Мин. 0,002 мм |

Настройка сенсорного экрана |

|

20 |

Компенсационный объем фрезы |

Мин. 0,002 мм |

Ручная настройка сенсорного экрана |

|

21 |

Вращение ротора во время поворота |

положительный |

Наблюдайте вращение ротора вдоль оси коммутатора: по часовой стрелке. |

|

22 |

Давление воздуха |

Давление 4~6 кг/см2 |

|

|

23 |

Материал V-образного блока |

Искусственные алмазы PCD |

|

|

24 |

Материал токарного инструмента |

Искусственные алмазы PCD |

|

|

25 |

Тип токарного инструмента |

Широкое лезвие |

12 градусов отклонение вправо/влево |

|

26 |

Мощность машины |

6КВт |

Мощность промышленного пылесоса: 2,2 кВт Мощность машины для снятия заусенцев: 0,2 кВт |

|

27 |

Мощность |

переменный ток 380 В 50/60 Гц |

Промышленный пылесос: AC380V 50/60Hz Машина для снятия заусенцев:AC220 50/60 Гц |

|

28 |

Вес машины |

Около 1100 кг |

Не включает вес пылесоса и машины для снятия заусенцев. |

|

29 |

Высота обработки заготовки |

950мм±50 |

Центр ротора находится высоко от центра земли. |

|

30 |

Эффективность производства |

2200-2500 шт/смена |

10-12 сек/шт. |

|

31 |

Измерение |

1100 мм(длина) x 900 мм(ширина) x 1600 мм(высота)3 |

|

Линия по производству ротора якоря двигателя видео на youtube

Наши станки в основном применяются для асинхронных двигателей, двигателей BLDC, универсальных двигателей, трехфазных двигателей, однофазных двигателей, двигателей переменного тока, двигателей постоянного тока, таких как двигатели стиральной машины, кондиционера, насоса, охладителя, генератора, вентилятора, потолочного вентилятора, компрессора, электроинструмента, пылесоса, миксера, последовательного двигателя, электромобиля, ступицы колеса, зубной щетки, фена, электробритвы и т. д.